Raktározásnak az áru tárolására, állagának megóvására, a készletek elhelyezésére szolgáló tevékenységeket nevezzük. A raktározás történhet nyitott és zárt helyen. Nyitott helyen tárolják pl. a szenet, különböző építő anyagipari árukat (pl. sóder, tégla), vasárukat stb.

A logisztikai láncban egymást követő fázisok a raktárakon keresztül kapcsolódnak egymáshoz (termelés vagy a kiszállítás anyagigényeinek biztosítja), így azok nagy szerepet játszanak mind az áru-, mind az információáramlásban.

A raktárakat, raktározási rendszereket elsősorban a különböző munkafolyamatok gazdaságos kapacitási különbségeinek kiegyenlítése teszi szükségessé. pl.: a beszerzéskori optimális mennyiség, amit fuvarjárművel el tudnak szállítani és a gyártósor napi anyagszükséglete.

Az általános raktárakban a következő raktár részek lehetnek:

- Alapvető vagy operatív helyiségek:

- tárolóhelyiségek

- expedíciós helyiségek (áruátvétel-átadás tere)

- az esetleges árufeldolgozás tere (pl. komplettírozás, készletek kialakítása, csomagolás stb.)

- a raktárfelszerelés (rakodólap, létra stb.) tárolására szolgáló helyiségek.

- Közlekedő folyosók, lépcsők, átjárók területe.

- Raktári adminisztráció és a szociális ellátás céljait szolgáló helyiségek (pl. irodák, személyzeti szobák, orvosi szoba stb.).

- Kisegítő helyiségek (pl. géptermek, javítóműhelyek, kazánházak stb.)

A raktár legfontosabb alrendszerei:

- a raktárban működő anyagmozgató gépek és eszközök

- tároló berendezések és eszközök

- a raktári létesítmények

- közlekedési kapcsolatok

- épület és létesítmény

- energiaellátás

A raktárak felépítése és a tárolt anyag tulajdonságai alapján több raktározási rendszer is kialakult.

Állvány nélküli statikus tárolási rendszerek

Ez a legegyszerűbb raktározási módszer. Lényege, hogy az árukat közvetlenül egymás mellé, illetve egymásra (általában 4 szint magasságig halmazolva) kell elhelyezni. A módszer legfőbb előnye a kis beruházási költség, hiszen nem kell felépíteni teljes állvány rendszereket. Ebből eredeztethető a rendszer rugalmassága is, ugyanis a tömbök áthelyezhetők, az elrendezés könnyen változtatható például újabb árufajták megjelenése esetén. Főként azonos típusú (monostruktúrájú), egymásra helyezhető egységek tárolása esetén célszerű alkalmazni, szabadtéri vagy kismagasságú tároló területeken. Fontos megjegyezni, hogy az állvány nélküli statikus rendszerekre általánosságban érvényes, hogy az áru halmazolása növeli a sérülések valószínűségét, a sík rakodólapos egységrakományok teherbírása (mely jelentősen függ a csomagolástól) pedig csak néhány (3-4) tárolási szintet tesz lehetővé.

Állvány nélküli dinamikus tárolási rendszer

Itt sincs szükség állványokra a tároláshoz, azonban az egységrakományok már nem a földön, egy fix helyen, hanem földön, de mozgó pályákon (pl. görgős pálya vagy függőkonvejor) kerülnek elhelyezésre. A technológiát, akkor érdemes alkalmazni, ha kisebb mennyiségű, rövidebb tárolási idővel rendelkező egységrakományokat szeretnénk elhelyezni. Tehát egyfajta átmeneti tárolás megvalósítása a cél, ahol fontos a rakományok érkezési sorrendje. A dinamikus rendszernek köszönhetően az anyagmozgató berendezések automatizálása könnyen megvalósítható. A pályák megfelelő kialakításával (osztályozó pályák) az egységrakományok osztályozása szintén lehetségessé válik. A megnövekedett eszközigény következtében a beruházási költségek viszont nagyobbak, a fajlagos területigény pedig szintén növekszik, hiszen az egységrakományokat ennél a módszernél nem lehet egymásra helyezni.

Állványos statikus tárolási rendszerek

Ez az egyik legszélesebb körben elterjedt tárolási technológia. Kialakítása nagymértékben függ a tárolási egységektől, mely alapján megkülönböztetünk polcos, rekeszes, ritkább esetekben fiókos, tálcás, valamint konzolos vagy karos felépítésű állványokat. A soros állványos technológia legnagyobb előnye, hogy a tárolási magasságot az épület vagy az anyagmozgató gép tárolási magassága határozza meg, azaz független az árujellemzőktől és a csomagolás szilárdságától. A készlet minden egységéhez közvetlen hozzáférés biztosítható, valamint automatizált rendszerek kialakítására is lehetőséget biztosít. Elterjedtsége főként rugalmasságából adódik, azaz olyan esetekben amikor nincsenek pontos információink a tárolandó egységrakományról (például logisztikai szolgáltatók esetében). Hátránya, hogy egy állványrendszer felépítésének beruházási költsége magas. Szintén negatívum, hogy alacsony tárolási magasság esetén nagy az egy tárolási egységre jutó terület felhasználás, valamint kicsi a térfogatkihasználás. Az állványozásnak két típust különböztetjük meg: Az átjárható állványoknál két oldalról is hozzáférhetünk a tárolt egységrakományokhoz, úgy a bejárható állványnál ez csak egy oldalról lehetséges.

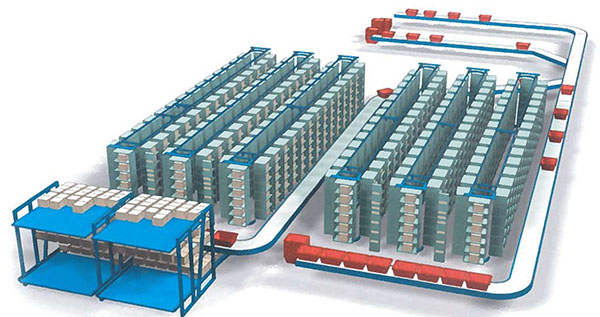

Állványos dinamikus tárolási rendszerek

Egy-egy tárolási egység elhelyezése vagy kiemelése esetén, az állványon lévő áru egy része vagy egésze is változtatja helyzetét. Főbb változatai:

-

- Utántöltős állványos tárolás: A tárolási egységeket alátámasztó hossztartók lejtősen lettek kialakítva, így a tárolási egységek a gravitáció miatt a betárolási oldal felől a kitárolási oldal felé haladnak.

- Gördíthető állványos tárolás: Általában olyan raktárakban használják, ahol a készlet teljes lecserélődése sokáig tart, vagy egy-egy állványsort nagyon ritkán keresnek fel. Az állványok gördíthető kerekekkel rendelkeznek, így kézi, vagy gépi erővel mozgathatóak, ebből kifolyólag könnyen automatizálható. A zárt rendszer kialakítása miatt nagyfokú áruvédelmet biztosít. Gépi mozgatás esetén jelentős energia és karbantartási igénye van.

- Körforgó állványos tárolás: Egymással összekapcsolt tálcák, polcok vagy egyéb tárolóelemek mozognak függőleges vagy vízszintes irányban. Ha egy tárolót el szeretnének érni, valamennyi egység megindul a pályán, ez a mozgás addig tart, míg a kívánt egység a kiadóhelyhez nem érkezik. Az áru az emberhez elv teljesül, így ergonómiai szempontból igen kedvező. Könnyen automatizálható és jól illeszthető technológiai folyamatokba, viszont az áru be és kitárolási teljesítménye alacsony.

Felhasznált irodalom:

- Raktározás: https://hu.wikipedia.org/wiki/Raktározás

- Állványos dinamikus tárolási rendszerek: https://hu.wikipedia.org/wiki/Állványos_dinamikus_tárolási_rendszerek

- https://innolog.hu/