Számjegyvezérlés kialakulása

Az automatizálás egyik mérföldkövének számított a számjegyes vezérlés kifejlesztése. 1949-ben az MIT (Massachusetts Institute of Technology) kísérleti üzemében állították elő az első NC szerszámgépet a légierő megrendelésére. Az NC vezérlésű szerszámgép aerodinamikai felületek nagypontosságú gyártását tette lehetővé. Amint látjuk, a számjegyes vezérlés kialakulásának mozgatórugója – csakúgy, mint a legtöbb műszaki találmánynak – a hadiipar volt. Az első, polgári célra is gazdaságosan alkalmazható NC gépet 1952-ben fejlesztették ki.

Az NC (Numerical Control) számjegyvezérlést jelent. Az NC gépeket számokkal numerikusan vezérlik. A programvezérlést nem sablonokkal, bütyköstárcsákkal vagy érintkezőkkel történik. Az összes információt számok és betűk formájában adjuk meg. A munkadarab megmunkálását előre meg kell tervezni és különálló lépésekre bontani. A program megírása nem a gépen történik. Az NC programot a gép lyukszalag formájában dolgozza fel. A beolvasott karaktereket egy rögzített huzalozású vezérlés (hardveres megoldás) dolgozza fel és alakítja át megmunkáló mozgásokká.

Az NC gépek továbbfejlesztésével (a hetvenes évek elején) alakultak ki a CNC-gépek. A CNC a Computerized Numerical Control (számítógépes számjegyvezérlés) rövidítése. Ezeket a gépeket az NC-gépekkel szemben egy szabadon programozható mikroszámítógéppel szerelték fel, amely a beadott adatokkal számításokat végez és vezérli a gépet. A cnc gépeken történő megmunkálás tehát nem jelent más gyártási eljárást, csupán a programvezérlés egy más módját. amelyet a mikroszámítógép és az operációs rendszer együttesen valósít meg (vezérlés = hardver + szoftver).

A CNC-gép külső jegyei a képernyő a program kijelzésére és a billentyűzet a program bevitelére, illetve módosítására. Egy további jellemzője az NC-gépekkel szemben a programtároló, amely több CNC-program tárolására biztosít helyet. Ennélfogva a program beolvasása és feldolgozása nem mondatonként zajlik mint az NC-gépeknél, hanem az egész programot beolvassák, mielőtt a megmunkálás elkezdődne. Sok CNC-gépnél a programlépéseket párbeszédes formában lehet beadni. Gyakran lehetőség van a megmunkálás előtt a program leellenőrzésére a képernyőn egy grafikus szimuláció segítségével.

CNC gép fő részei:

Az elektronika fejlődésével párhuzamosan a gép mechanikai részét is fejleszteni kellett a segédmozgások és a megállások miatt.

Gépágy. Az ágy, vagy az állványszerkezet a szerszámgép alapja. Ez hordozza a gép összes aktív vagy passzív elemét, az orsókat, szánokat, asztalokat, sokszor a vezérlést is erre erősítik fel. Az állványszerkezet hegesztett acélból, öntöttvasból vagy úgynevezett kompozit betonból készül. Legfontosabb szempontok a merevség, rezgéscsillapító-képesség, hőstabilitás.

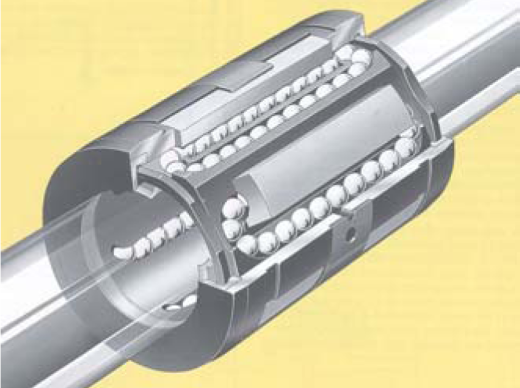

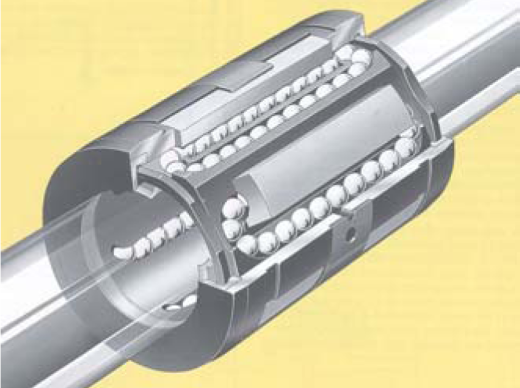

Vezetékek. Napjainkban gördülő vezetékeket alkalmaznak a forgácsoló szerszámgépek döntő többségénél. Ezek lehetnek golyós illetve görgős kivitelűek a terhelés függvényében.

Lágy, nagy sebességű megvezetés, optimális futási tulajdonság, hosszú élettartam és karbantartás-mentesség a jellemzőjük. Az ábrán jól megfigyelhető az elrendezés. Az elemek egymáshoz érnek és folyamatos sort alkotva visszavezetik őket a már elhagyott pozícióba. A golyók, ill. görgők kenőanyagkamrákban vannak, amelyek lehetővé teszik az egyenletes futást csekély hőfejlődés mellett, jelentősen csökkentve a mozgatási ellenállást. A golyók nem érintkeznek egymással, nagy sebesség mellett is enyhe a melegedés, a pontos pozicionálás következtében a mozgatási ellenállás változása az előző típusokéhoz képest a tizedére csökkent.

Mozgató orsók. A lineáris szánok mozgását leggyakrabban golyósorsó – anya párral oldják meg. Az orsó és az anya közötti kapcsolatot a golyók biztosítják. A súrlódás hatásfoka jó (0.95), a hézagmentesség, a nagy merevség pontos mozgást tesz lehetővé. Holtjáték kiküszöbölésére előfeszítést alkalmaznak, két anyát kell egymással szemben felhelyezni.

Motorok. Szabályozott egyenáramú (DC) vagy váltóáramú (AC) hajtómotorral közvetlenül hajtva, az orsó elfordulását mérve (közvetett útmérés) pontos szánmozgást lehet elérni. Főhajtóműveknél az asszinkron váltóáramú (AC) motorokat alkalmazzák. Az előtoló hajtások motorjainak (pozicionáló motorok) legfontosabb tulajdonsága a nagy, ugyanakkor egyenletes gyorsító – lassító képesség.

Útmérők. Mérési eljárás szerint lehetnek abszolút vagy növekményes mérőrendszerek.

A mérési eljárás szerint: Abszolút, növekményes

A mért értékek érzékelése szerint: Analóg, digitális

A mérés helye alapján: Közvetlen, Közvetett

Abszolút mérés az a mérési eljárás, amikor a szánelmozdulásra vonatkoztatott minden méret egy kiindulási ponthoz, a mérőrendszer nullpontjához mérve abszolút értelemben jelenik meg.

Növekményes mérés az, amikor a szánelmozdulás mértékét egy-egy útméretegység folyamatos megszámlálásával érzékeljük, ill. e diszkrét egységek egész számú többszörösével adjuk meg minden útszakaszra külön-külön, nem a nullponthoz, hanem a korábbi szánhelyzethez képest az útegységek összeszámlálásával.

A legtöbb szerszámgépnél az útmérés fotoelektromosan történik. A mértékmegtestesítő egy igen finom vonalkás rács, amelyet különféle hordozókra (pl. üvegléc, vagy üvegtárcsa, stb.) visznek fel. A mértékmegtestesítőn lévő osztásrácsra eső fény az osztásrácson elhajlik, nagy osztásperiódus esetén (ami lényegesen nagyobb mint a fény hullámhossza) az elemek úgy esnek egybe, hogy a párhuzamosan megvilágított fényáteresztő rács mögött az osztás struktúrájának megfelelő “osztáskép” alakul ki. Ha a rács osztásperiódusa azonos nagyságrendű a fény hullámhosszával, akkor az elhajlott sugárelemek komplex átfedése – egy interferencia-minta – alakul ki.

A durvább osztások letapogatása lényegében a ábrán bemutatott árnyékvetés elve szerint történik. A mértékmegtestesítő és egy letapogató rács egymáshoz képesti elmozdulása világos – sötét modulációt okoz, amit a fotóelemek érzékelnek.

Egy periodikus osztássáv fotóelektromos letapogatása inkrementális, azaz számláló mérést eredményez. Mivel általában szükséges egy abszolút viszonyítási pont, ezért legalább egy referencia jel van, melynek letapogatása szintén fotoelektromosan történik. Így lehetséges az abszolút referencia pozíciót pontosan egy mérési lépéshez hozzárendelni. Az abszolút viszonyításhoz tehát szükség van a referencia jelén való áthaladásra. Kedvezőtlen esetben ehhez akár a teljes mérési hossz nagy részén át kell haladni.

Szerszámtartók. Önálló szerkezeti egységként az egyik legfontosabb szerepet töltik be a gép felhasználhatósága során.A szerszámgépnek mindenképpen rendel-keznie kell egy bemért szerszámtárral. A szerszámtárnak tartalmaznia kell az adott alkatrész megmunkálásához szükséges összes szerszámot. Ezzel költségnövelõ átszerszámozási időket takaríthatunk meg. Minél összetettebbek a megmunkálási lépések, annál több szer-számot kell a szerszámtárba helyezni. A szerszámváltás automatikusan történik, pontos és gyors.

Felhasznált irodalom:

- CNC gépek fő részei: http://users.atw.hu/rycsee/cnc/32.htm

- Frischherz, Skopp – Fémtechnológia 2